Material Requirements Planning (MRP)

การวางแผนความต้องการวัสดุ

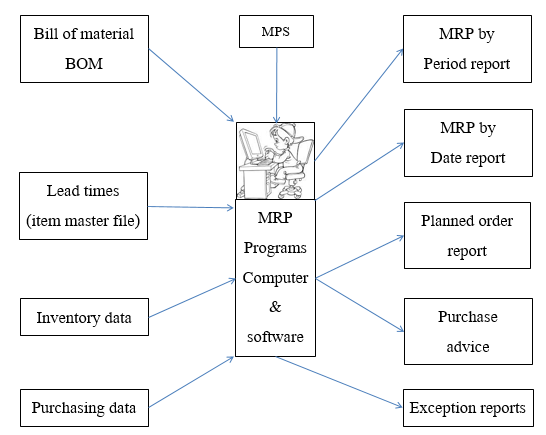

วิธีการของ Dependent demand (ความต้องการที่ขึ้นอยู่กับอุปสงค์ของรายการอื่น) ซึ่งใช้ Bill of material, Inventory, Expected receipts (สิ่งที่จะได้รับตามที่วางแผนไว้) และ MPS เพื่อวางแผนความต้อง

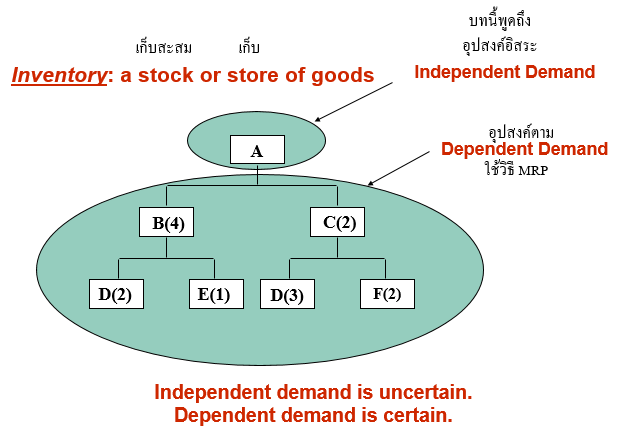

* Material Requirements Planning เริ่มต้นจากหลักเกณฑ์ที่ว่า วัสดุหลายชนิดที่มีอยู่ใน Inventory มี Dependent demands

* วัสดุที่อยู่ใน Raw-materials inventory และวัสดุกึ่งสำเร็จรูปซึ่งอยู่ใน In-process inventory เป็นวัสดุแบบ Dependent demand จำนวนผลผลิตที่ต้องการผลิตในแต่ละสัปดาห์เป็นตัวกำหนดว่าจะต้องมี Dependent demand ในวัสดุชนิดต่างๆจำนวนเท่าไร

Dependent demand: ความต้องการที่ขึ้นอยู่กับอุปสงค์ของรายการอื่น ตัวอย่างเช่น รถยนต์ 1 คัน ประกอบด้วยล้อ 5 ล้อ ล้อแต่ละล้อประกอบด้วยยาง 1 เส้น กระทะล้อ 1 ชุด และนอตจับยึด 4 ตัว ยางรถยนต์ กระทะล้อ และนอตคือวัสดุที่ขึ้นอยู่กับล้อรถยนต์ ล้อขึ้นอยู่กับความต้องการของรถยนต์

Independent demand: ความต้องการที่ไม่ขึ้นอยู่กับอุปสงค์ของรายการ(วัสดุหรือผลิตภัณฑ์) อื่น เช่น ความต้องการของรถยนต์เป็น Independent demand รถยนต์ไม่ได้เป็นส่วนประกอบของรายการอื่น

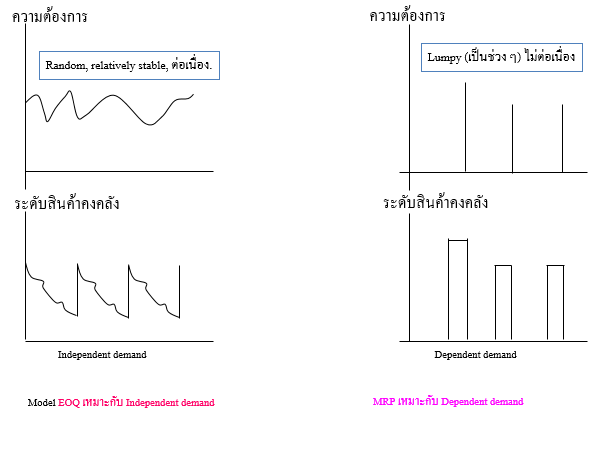

Independent demand มักจะมีลักษณะrandom, ความต้องการทีค่อนข้างจะคงที่และต่อเนื่อง (ถ้าตัดผลของฤดูกาลออกไป) It uses re-order point/level (ROP/ROL) system for inventory management/replenishment (เติม)

Dependent demand จะมีลักษณะความต้องการที่ไม่ต่อเนื่อง คือมีคามต้องการเป็นระยะๆหรือเป็นช่วงๆ (lumpy) It uses MRP

Objectives of MRP

- 1 เพื่อปรับปรุงการให้บริการลูกค้า

- 2 เพื่อลดการลงทุนในวัสดุคงคลัง

- 3 เพื่อปรับปรุงประสิทธิภาพในการปฏิบัติงานในโรงงาน

การปรับปรุงการบริการลูกค้ามิได้หมายความเพียง การมีผลผลิตอยู่เมื่อได้รับคำสั่งซื้อ การที่จะทำให้ลูกค้าพอใจ ต้องส่งของตามกำหนด และใช้เวลาจัดส่งสั้นลง MRP มีข้อมูลที่จำเป็นเพื่อให้รักษากำหนดส่งให้ตรงเวลาได้ และมีข้อมูลสำหรับชี้นำให้การผลิต ผลิตได้ตรงเวลา

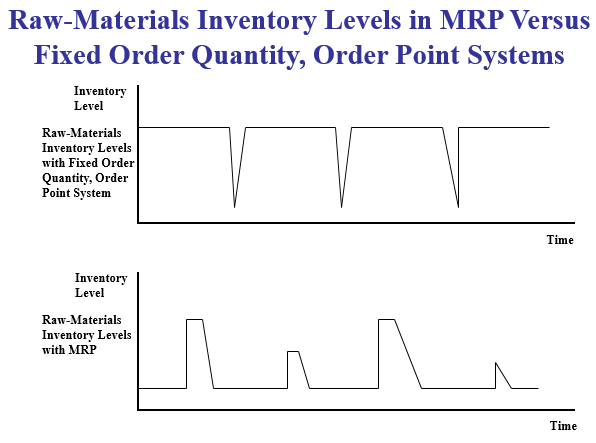

ภาพข้างบนนี้ แสดงให้เห็นว่า MRP ช่วยลดระดับของ Inventory ได้ เมื่อใช้ระบบ Fixed order quantity, order point ในการสั่งซื้อวัสดุ จำนวนที่สั่งเข้ามาและจำนวนของ Safety stock จะอยู่ในระบบ Inventory จนกว่าจะถูกใช้ไปตามกำหนดวันใน MPS เนื่องจาก

ปรากฏการณ์นี้อาจกินเวลาหลายสัปดาห์ จึงทำให้ระดับ Inventory อยู่ในระดับสูงเป็นเวลานาน แล้วจึงลดลงสู่ระดับต่ำเพียงระยะเวลาสั้นๆ แล้วก็กลับสูงขึ้นอีกนาน

ในระบบ MRP จะกำหนดให้วัสดุเข้ามาก่อนการใช้ไม่นาน จึงทำให้ระดับ Inventory อยู่ในระดับต่ำเป็นเวลานาน แล้วจึงขึ้นสู่ระดับสูงเป็นเวลาสั้นๆ จึงทำให้สามารถลดระดับเฉลี่ยของ Inventory ลงได้อย่างมาก

เนื่องจาก MRP สามารถควบคุมจำนวนและกำหนดเวลาในการจัดส่งวัสดุได้ดีกว่า วัตถุดิบ, ชิ้นส่วน, ส่วนประกอบย่อย และส่วนประกอบ จึงไปถึงหน่วยผลิตอย่างถูกต้องและตรงเวลา และเมื่อมีการเปลี่ยนแปลงในกำหนดการผลิตยังสามารถเร่งหรือหน่วงการจัดส่งวัสดุได้ง่ายขึ้น การควบคุมเช่นนี้ของระบบ MPR เป็นผลให้สามารถลดจำนวนของ แรงงาน, วัสดุ และ Overhead cost ได้เพราะ

1. ลดจำนวนครั้งของ Stock outs และการจัดส่งที่ล่าช้า เป็นผลให้เพิ่มจำนวนผลผลิตได้โดยไม่ต้องเพิ่มแรงงานและเครื่องจักร

2. ลดจำนวนเศษส่วนเกิน Scrap เนื่องจากการใช้วัสดุที่ไม่ถูกต้อง เพื่อใช้แทนชิ้นส่วนที่ไม่มีเมื่อต้องการใช้

3. ลดเวลาว่างงาน Idle time

ปรัชญาของระบบ MRP (Philosophy of MRP) คือได้รับวัตถุดิบ ชิ้นส่วน และ ส่วนประกอบ ที่ถูกต้องในสถานที่กำหนดไว้ และในเวลาที่เหมาะเจอะ

ปรัชญานี้ทำให้มีการจัดการเร่งนำเข้าวัสดุที่กำลังจะเข้าล่าช้า และหน่วงการจัดส่งวัสดุที่จะมาถึงเร็วเกินไป ตัวอย่างเช่นมีวัสดุชนิดหนึ่งมาไม่ทันกำหนด และไม่มีทางแก้ไขทางใดแล้วอย่างแน่นอน ความจำเป็นที่จะใช้วัสดุอื่นๆที่จะมาประกอบเข้ากับ End item ก็ไม่จำเป็นต้องใช้จนกว่าวัสดุนั้นจะมาถึง ระบบ MRP จะทำการเปลี่ยนแปลงกำหนดการนำเข้าของวัสดุทั้งหมดให้เข้าตามกำหนดเวลาใหม่ที่เหมาะสม

ข้อดีของระบบ MRP คือปฏิบัติการการผลิตชิ้นส่วนจะถูกกำหนดให้ทำตามความต้องการของ MPS จึงทำให้สามารถหลีกเลี่ยงการเร่งผลิตชิ้นส่วนที่ผลิตเสร็จแล้วไม่ได้ใช้ประกอบเข้ากับ End item ซึ่งไม่สามารถประกอบได้

กำหนดการผลิตหลัก Master Production Schedule (MPS)

MPS จะถูกตรวจสอบว่า จะส่งสินค้าสำเร็จรูปให้ตามคำสั่งของลูกค้าและเพิ่มเติมเข้า Inventory จำนวนอย่างละเท่าไร

MPS เริ่มจากการวางกำหนดการทดลอง Trial schedule เพื่อตรวจสอบว่า MRP และ CRP (Capacity Requirement Plan) เป็นไปได้หรือไม่ ถ้าเป็นไปได้ MPS นี้ ก็จะนำไปใช้จริง

MRP ไม่สามารถบอกความแตกต่างได้ว่า MPS นี้ ดำเนินการได้ หรือ ไม่ได้

MRP จะกระจาย MPS ไปเป็นความต้องการวัสดุ ถ้าความต้องการวัสดุนี้ ไม่สามารถเป็นไปได้ เพราะมีวัสดุใน Inventory หรือที่กำลังจะนำเข้ามา ไม่พอหรือไม่ทันเวลา ก็ต้องปรับปรุง MPS ไปเป็น MPS ที่ปรับปรุงใหม่

MPS ขับเคลื่อนระบบ MRP เมื่อปรับปรุงเปลี่ยนแปลง MPS, MRP ก็จะเปลี่ยนตามไป การสั่งวัสดุ Materials order จะถูกเร่งรัดให้เร็วขึ้น หรือหน่วงให้ช้าลง หรือยกเลิกการสั่งไปเลย เมื่อ MPS คงที่แน่นอนแล้ว MRP ก็จะแน่นอน แผนการสั่งวัสดุก็จะแน่นอนตามมา

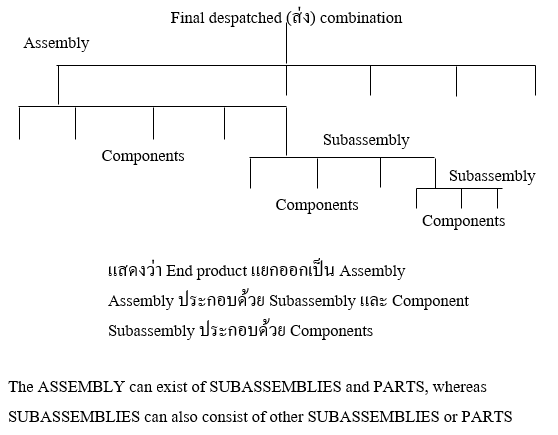

Bills of material (BOM) บัญชีรายการวัสดุ หรือ โครงสร้างผลิตภัณฑ์

เป็นรายละเอียดของแต่ละผลิตภัณฑ์อย่างสมบูรณ์ โดยแฟ้มบัญชีรายการวัสดุจะแสดงโครงสร้างของผลิตภัณฑ์ รายละเอียดในโครงสร้างผลิตภัณฑ์จะแสดงรายการวัสดุ, ingredients (ส่วนผสม), and components (ส่วนประกอบ) ที่เป็นส่วนประกอบของผลิตภัณฑ์หนี่งหน่วย จะมี Drawings แสดงรายละเอียดทางด้าน กว้าง ยาว สูง, วิธีการขั้นตอนในการประกอบ, สูตรทางเคมี และวัตถุดิบที่ใช้ในการผลิต

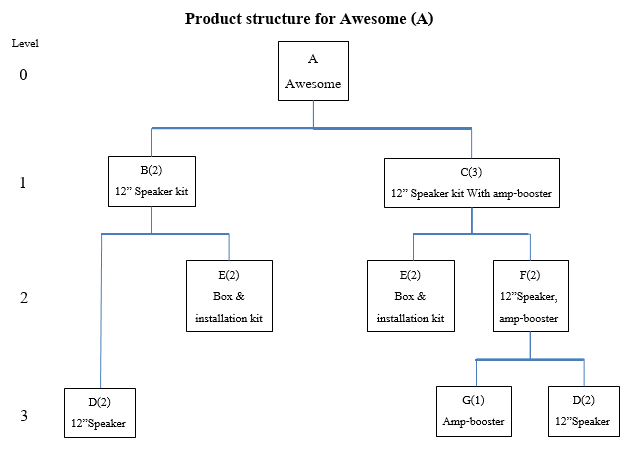

ตย. ที่ 1 โครงสร้างผลิตภัณฑ์และความต้องการ

BOM ของผลิตภัณฑ์ A ประกอบด้วย รายการ B and C. Items above any level are called Parents; items below any level are called components or children.

A คือ Speaker kit (ชุดลำโพง) ยี่ฮ้อ Awesome ประกอบด้วย

B คือ Speaker (ลำโพง) 12 นิ้ว 2 ตัว

C คือ ชุดลำโพง พร้อม amp-boosters จำนวน 3 ชุด

B ประกอบด้วย

D คือ Speaker 12 นิ้ว 2 ตัว

E คือ Packing box and installation kit of wire, bolts, and screws

C ประกอบด้วย

F คือ Speaker boosters 2 ตัว และ

E installation kit 2 ชุด

F ประกอบด้วย

D คือ speaker 12 นิ้ว 2 ตัว และ

G คือ Amp-booster ตัว

สรุป Awesome (A) 1 ชุด มี

Speakers 12 นิ้ว 4 ตัว and

Speakers 12 นิ้ว 12 ตัว with amp-booster

จำนวนความต้องการของ B, C, D, E, F and G ขึ้นอยู่กับ MPS ของ A

จากข้อมูลทั้งหมดนี้เราสามารถสร้าง Product structure

* Structure นี้มี 4 level (ระดับ) คือ 0, 1, 2, and 3

* มี 4 Parents คือ A, B, C, and F แต่ละ Parent มี Level below อย่างน้อย หนึ่ง Level

* รายการ B, C, D, E, F, And G คือ Components เพราะ แต่ละรายการมี one level above

* ตัวเลขในวงเล็บแสดงจำนวนที่แต่ละ Component ต้องใช้ในการประกอบให้เป็นหนึ่ง Parent ดังนั้น

ต้องใช้ B สองชิ้นเพื่อประกอบเป็น A หนึ่งหน่วย

และ F(2) แปลว่า ต้องใช้ F สองชิ้นเพื่อประกอบเป็น C หนึ่งหน่วย

ในกรณีที่ MPS แสดงว่ามีความต้องการผลิตภัณฑ์ Awesome speaker kit (A) จำนวน 50 ชุด

. Part B: 2 x number of A = 2×50 = 100

. Part C: 3 x number of A = 3×50 = 150

. Part F: 2 x number of C = 2×150 = 300

. Part D: 2 x number of B + 2 x number of F = 2×100 + 2×300 = 800

. Part E: 2 x number of B + 2 x number of C = 2×100 + 2×150 = 500

. Part G: 1 x number of F = 1×300 = 300

นอกจาก Bill of material (BOM) แสดงความต้องการของวัสดุต่าง ๆ แล้ว ยังเป็นประโยชน์ด้าน Costing (การคำนวณต้นทุน) และสามารถใช้ BOM ช่วยในการจัดเตรียมสิ่งต่าง ๆ ไปยังหน่วยงานผลิตได้

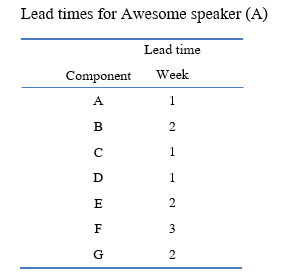

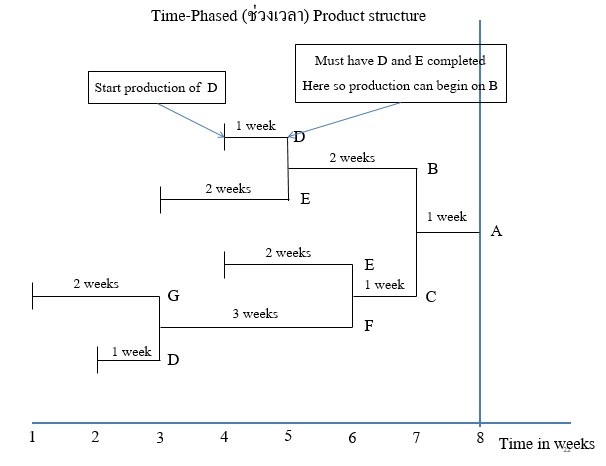

Lead times for each component เวลานำของแต่ละส่วนประกอบ

วัสดุที่ทำการผลิตเอง ช่วงเวลานำประกอบด้วย เวลาเตรียมงานด้านเอกสาร บวก เวลาเตรียมการผลิต และบวกด้วยเวลาที่ใช้ตลอดการผลิต

วัสดุที่สั่งซื้อจากภายนอก ช่วงเวลานำประกอบด้วย เวลาเตรียมการเพื่อขออนุมัติการสั่งซื้อ การออกใบสั่งซื้อ เวลาตรวจรับ และนำวัสดุเข้าเก็บในคลังเพื่อรอการนำไปใช้

คำจำกัดความ

Lot for lot (รุ่นต่อรุ่น) การกำหนดรุ่นการสั่งที่เป็นแนวทางพื้นฐานของระบบ MRP โดยวิธีการดังกล่าว จะทำการสั่งวัสดุในปริมาณเท่ากับความต้องการจริงในแต่ละช่วงเวลา

Common item (วัสดุใช้ร่วม) วัสดุรายการใด ๆ ที่มีที่ใช้มากกว่าหนึ่งที่ในระบบโครงสร้างผลิตภัณฑ์

Gross requirement (ความต้องการขั้นต้น) ยอดรวมความต้องการทั้งหมดของวัสดุรายการใดรายการหนึ่งในแต่ละช่วงเวลา โดยยังไม่ได้พิจารณาถึงวัสดุคงคลังพร้อมใช้ และวัสดุที่อยู่ระหว่างสั่งว่ามีมากน้อยเพียงใด

Scheduled receipt (กำหนดการรับของ) วัสดุที่ได้ทำการสั่งซื้อ หรือสั่งผลิตไปแล้ว อยู่ระหว่างการรอรับของที่จะมาส่งมอบตามเวลาที่ได้ตกลงกันไว้

Available inventory (วัสดุคงคลังพร้อมใช้) ปริมาณของวัสดุที่อยู่ในคลัง หรืออยู่ระหว่างการสั่งที่ไม่ติดเงื่อนไขการใช้ คือไม่รวม Safety stock หรือปริมาณที่ถูกจัดสรร (Allocates quantity) เป็นต้น

Net requirement (ความต้องการสุทธิ) ปริมาณความต้องการในช่วงเวลาที่มีความต้องการของวัสดุรายการหนึ่ง ซึ่งจะต้องได้รับการสั่งซื้อ หรือสั่งผลิต

Plan order receipt (แผนรับของที่สั่งไว้) คือ แผนที่กำหนดจำนวนของวัสดุ แต่ละรายการที่ควรจะได้ในแต่ละช่วงเวลาของช่วงการวางแผน การกำหนดแผนดังกล่าวจะต้องสอดคล้องกับเงื่อนไขทุกด้านที่ได้กำหนดไว้ ทั้งภายในและภายนอก เช่น ขนาดรุ่นการสั่ง ความต้องการสุทธิ เป็นต้น

Plan order releases (แผนการออกใบสั่ง) คือ แผนที่กำหนดจำนวนของวัสดุแต่ละรายการที่จะต้องทำการสั่งในแต่ละช่วงเวลาของช่วงการวางแผน แผนการออกใบสั่งจะต้องพิจารณาควบคู่ไปกับแผนรับของตามสั่ง โดยสั่งก่อนล่วงหน้าตามช่วงเวลานำ เพื่อให้ได้รับของตามแผน

Allocated quantity (ปริมาณที่จัดสรรไว้) หมายถึง วัสดุใด ๆ ที่อยู่ในคลัง หรือที่อยู่ระหว่างการสั่ง แต่ได้ถูกมอบให้ใบสั่งใด ๆ ที่ขอจองไว้ล่วงหน้าแล้ว เพียงแต่ยังไม่ได้เบิกออกจากคลัง ดังนั้น วัสดุคงคลังในปริมาณดังกล่าวจึงต้องจัดสรรไว้ ไม่สามารถนำไปใช้ได้

Inventory on hand (วัสดุคงคลังในมือ) หมายถึง จำนวนของวัสดุที่มีอยู่ในคลังจริง ซึ่งปริมาณดังกล่าวอาจมี Safety stock และปริมาณจัดสรรรวมอยู่ แต่ไม่รวมวัสดุที่อยู่ระหว่างสั่ง

Service parts (ชิ้นส่วนบริการ) วัสดุที่ถูกสั่งโดยศูนย์บริการหรือลูกค้า เพื่อใช้ในการซ่อมแซมผลิตภัณฑ์ วัสดุดังกล่าวนี้ตามปกติจะเป็น Dependent demand เนื่องจากถูกใช้เป็นส่วนประกอบของ Parent item ซึ่งอยู่ในระดับที่สูงกว่าในโครงสร้างผลิตภัณฑ์ แต่ในกรณีที่เป็นชิ้นส่วนบริการ จะมีสถานะเป็น Independent demand

Projected on hand วัสดุคงคลังพร้อมใช้

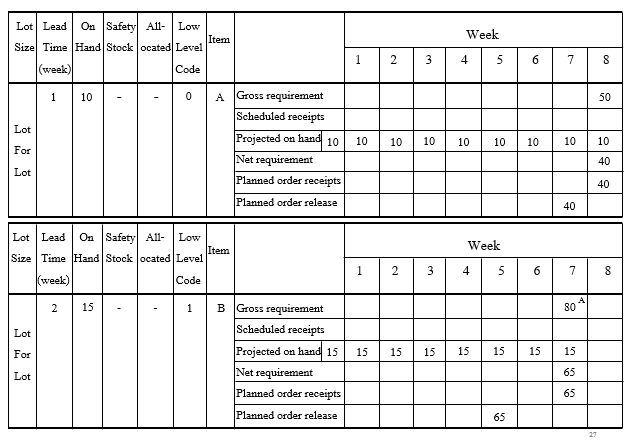

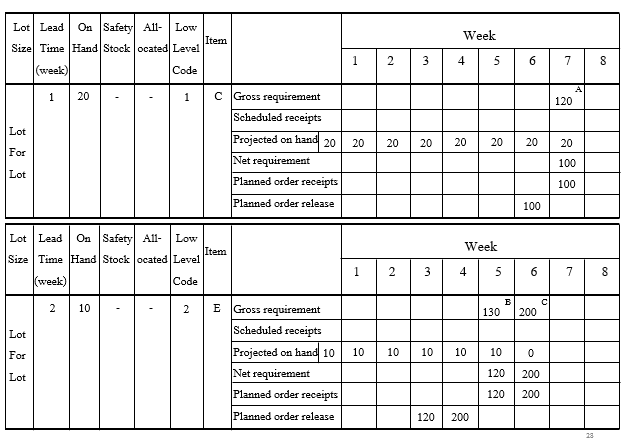

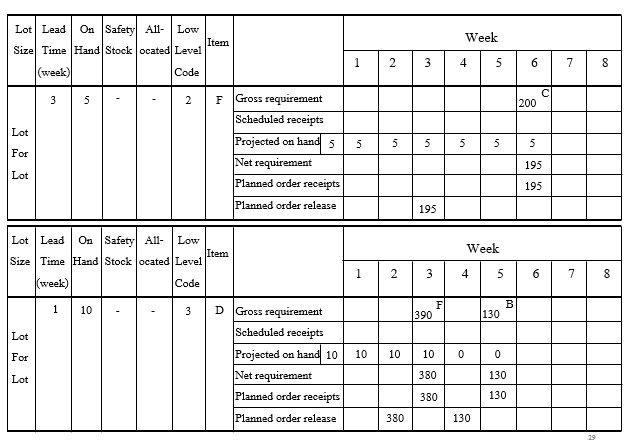

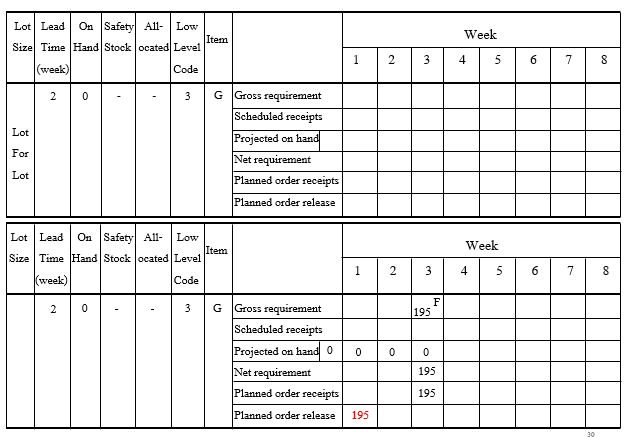

ตย. ที่ 3 จาก ตย. ที่ 1 ให้ข้อมูลเพิ่มเติมดังนี้

Item A B C D E F G

On hand 10 15 20 10 10 5 0

จาก MPS พบว่ามีความต้องการผลิตภัณฑ์ A จำนวน 50 ชุดในสัปดาห์ที่ 8

Gross requirement ของผลิตภัณฑ์ (End product) คือความต้องการที่นำมาจาก MPS และชิ้นส่วนบริการ

Net requirement = Gross requirement – (On hand + Scheduled receipts – Safety stock – Allocated

= Gross requirement – Projected on hand

Projected on hand = On hand + Scheduled receipts – Safety stock – Allocated

ละเอียดดีมากครับ ทำต่อไปเรื่อยๆนะครับ GAMBATTE NE !

LikeLiked by 1 person

Great Information!!!

LikeLike